摘要:近两年,国家环保要求的提高,玻璃窑炉也进入了脱硝快车道,现部分玻璃生产企业已陆续安装了SCR脱硝装置。根据玻璃窑炉脱硝工程经验及各种工艺的了解,对比各种工艺,为后期项目实施提出参考。

关键词:玻璃窑、SCR工艺、玻璃窑灰分、工艺布置

Abstract:The past two years, With the Country environmental requirements increased, glass kilns entered the fast lane of denitrification. Now part of the glass manufacturers have been gradually installed SCR denitration devices. According the engineering experience of glass kilns denitrification and the understanding of various process, comparison of the different techniques, made reference to the late implementation of the project.

Keywords:Glass kilns; SCR process; Glass kiln ash; Process layout.

随着国家对环境保护标准的不断提高,“十二五”期间,NOx首次列入约束性指标体系。今年,全国各地除在火电上提出了严格要求和整改期限,在水泥、玻璃等建材行业同样受到环保部门的重视。在平板玻璃行业,部分厂家已经安装了SCR脱硝装置,效果达到《平板玻璃工业大气污染物排放标准》GB26453-2011要求。但由于玻璃行业整体的低迷,脱硝减排工作也受到一定的影响。现有必要玻璃行业脱硝技术的分析比较和沉淀总结。

1 平板玻璃行业大气污染物排放现状

玻璃行业在除尘、脱硫方面较火电及其它工业窑炉起步晚。根据调查,至今仍有部分平板玻璃厂仍未有有效的除尘措施。前期国内大部分平板玻璃生产企业采用重油为燃料,少部分采用了天然气、煤制气、甚至石油焦。由于燃料的多样性,不同窑炉的污染物排放有较大区别。见下表.

表1 平板玻璃窑炉烟气各污染物原始排放浓度表(标况,8%O2)

|

燃料

|

重油

|

天然气

|

煤制气

|

石油焦

|

|

粉尘初始排放浓度mg/Nm3

|

~500

|

<300

|

<400

|

~800

|

|

SO2初始排放浓度mg/Nm3

|

2000~3000

|

<400

|

<800

|

3000~4000

|

|

NOx初始排放浓度mg/Nm3

|

1600~3200

|

2000~2700

|

2200~3200

|

2600~3500

|

随着国家对节能环保政策宣传和环保标准的提高,部分企业正在积极做油改气工作。

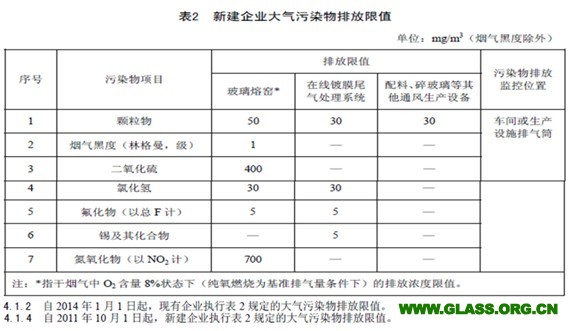

表2《平板玻璃工业大气污染物排放标准》GB26453-2011

2 成熟技术选择

2.1除尘技术

成熟的玻璃窑炉粉尘治理可选择电除尘、袋式除尘、湿法除尘等技术。除尘技术的选择,将根据工程项目的适用工艺来确定。如选择湿法脱硫时,湿法除尘将具有更好的协同适应性。

各种除尘技术性能表如下

|

序号

|

除尘技术

|

除尘效率,%

|

出口浓度,mg/Nm3

|

使用条件

|

普及情况

|

说明

|

|

1

|

袋除尘器

|

99.99

|

≤20

|

温度≤220℃

|

常规除尘主要的选择方案之一。

|

|

|

2

|

电除尘器

|

99%

|

≤30

|

温度≤380℃

|

常规除尘方案之一,已在不少行业的高温环境下使用。

|

|

|

3

|

湿法除尘

|

90%

|

≤30

|

水资源丰富,且配套水处理方案

|

早期除尘方案,现多使用于特殊工况要求。

|

2.2脱硫技术

脱硫方案中,可选择成熟的湿法脱硫(双碱法、石灰石石膏法)、半干法、高温干法。湿法中成功应用的方案有双碱法、石灰石石膏法、MgO法、氨法,根据调研情况,双碱法和石灰石石膏法在运行成本和操作维护上具有优势。另脱硫技术的简化应用,可满足玻璃窑炉烟气的调质要求。

2.3脱硝技术

脱硝主流技术有选择性催化还原反应(SCR)、选择性非催化还原反应(SNCR)及湿法脱硝。SCR是被证明可适应玻璃窑炉脱硝的技术方法;SNCR无法应用于玻璃行业;湿法脱硝效率较低(<40%),无法单独满足玻璃脱硝要求,在湿法脱硫应用中,作为组合技术使用。

在SCR技术的应用受限于催化剂的技术发展,先应用的均为中温催化剂(温度270℃~400℃间),更适用的低温催化剂(温度<180℃)仍处于研发阶段。

3 玻璃窑炉污染物整体减排工艺

从协同治理玻璃熔窑粉尘、NOx、SO2等污染物的整体工艺考虑,整体设计工艺方案。以下工艺方案,依据窑炉产量、现有生产线工艺、技术适用性和成本等因素选择

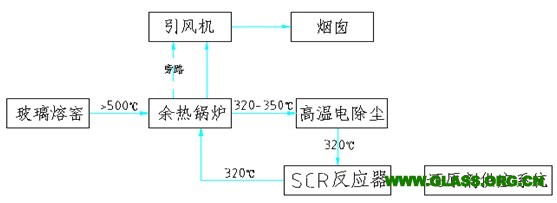

3.1余热(发电)锅炉+高温电除尘+SCR工艺

从余热锅炉改造出口引出烟气(350℃左右),经高温除尘器后,将粉尘浓度降低到30mg/Nm3,后进入SCR脱硝反应器,喷入的还原剂在催化剂的作用下,将NOx还原成N2和H2O,后烟气回余热锅炉低温段继续利用。工艺图如下:

工艺考虑因素、优缺点:

该工艺适用于以天然气或煤制气为燃料的玻璃窑炉,适用于带余热发电的窑炉工艺。由于设置了高温除尘,可同时减排粉尘和NOx,系统占地面积较大,对老线改造较困难,系统温降一般小于20℃。

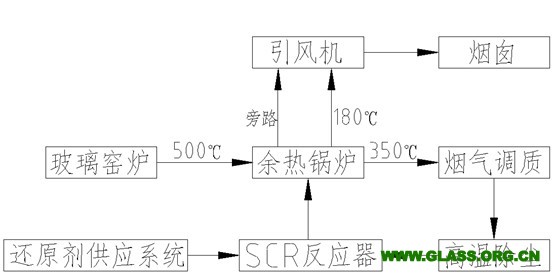

3.2余热锅炉+调质(降温)塔+高温电除尘+SCR

由玻璃窑炉烟道出口的烟气,首先经过调质降温塔,经降温、调质(预脱硫)处理后,烟气进入高温除尘,后进入SCR脱硝反应器,同步完成除尘、脱硝和按要求的脱硫处理,烟气回余热锅炉低温段继续余热利用。工艺图如下:

该工艺适用于以重油、石油焦等为燃料的玻璃窑炉,且配置余热发电锅炉。设置于除尘器前的烟气调质塔,是增加除尘效果的关键。当使用调质塔作为预脱硫处理时,温降将达30℃。但由于现玻璃行业在推行清洁能源改造,后期用重油和石油焦为燃料的窑炉逐步被天然气取代。

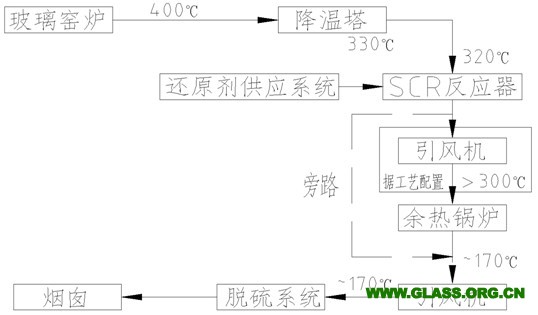

3.3脱硫调质+高温除尘+SCR脱硝+采暖余热锅炉

由玻璃窑烟道出口的烟气,首先经过脱硫调质塔,经降温、脱硫处理后,将烟气温度控制在320~380℃,后进入高温除尘器,再进入SCR反应器,后进入采暖余热锅炉,通过前期温度控制保证余热锅炉进口烟气温度大于300℃。并根据工艺要求,在余热锅炉前设置旁路烟道,同步做到脱硫、除尘和脱硝处理。工艺图如下:

该工艺适用于产量比较小的玻璃窑炉,如300t/d以下,且不做余热发电利用的锅炉系统。此类玻璃窑炉,由于产量小,建设时间较早,多为压延及特种玻璃生产线,需处理风量较小(60000Nm3/h以下),通过现场优化,架空等方式,较容易实现新增设备的布置。

3.4降温+高尘SCR+采暖锅炉+湿法除尘、脱硫/半干法脱硫系统

由玻璃窑炉主烟道出口的烟气,先经降温(喷水)处理,将烟气温度控制在350℃左右,后经过高尘SCR脱硝反应器,经余热利用后,通过湿法除尘洗涤烟气中粉尘,并具备初步脱硫效果后,进入湿法脱硫,湿法除尘和脱硫工艺相关设备共用。当采用半干法脱硫系统时,将更有利于对粉尘的处理。工艺流程图如下:

该工艺适用于以煤制气、天然气等为燃料,余热不做发电利用,且现场水资源充足的小窑炉(产量在250t/d以下)或是已设置湿法脱硫系统的生产线。采用高尘SCR布置,对催化剂寿命有一定影响,根据经验催化剂的孔径需大于7mm,且孔内流速需大于7m/s;当采用湿法除尘和脱硫,在浆液处理上需做统一规划。

3.5 SCR脱硝相关技术选择

1)还原剂选择

从还原剂的选用上来看,现可选的还原剂主要有液氨、氨水和尿素。在成本上液氨的运行成本最低,但其施工和日常管理均有严格的安全要求,安全空间占地面积大;氨水较为安全,但由于需蒸发多余的水分,对烟气的余热利用有影响,运行成本居中,施工费用较低,无强制的安全要求;尿素,过程为尿素溶液,最终参与脱硝的是热解出的氨气,而正常玻璃窑炉的主烟道出口温度低于600℃无法用于尿素的热解,尿素的热解需要额外考虑热量来源,节能上不具备优势,另尿素热解工艺设备的成本也是前期较大的投资。在工艺上可行的还原剂主要为液氨和氨水,液氨主要在原厂区有液氨储存(制氢)的情况下考虑采用,一般情况下可采用氨水,采用氨水直喷工艺。

2)吹灰方式选择

吹灰方案可选择蒸汽吹灰器、热空气吹灰器、声波吹灰器以及联合吹灰。需针对不同燃料窑炉的不同烟尘形式选择,如天然气窑炉可选择单一的吹灰形式,重油等窑炉需要考虑采用高温除尘、调质工艺措施,并需设置蒸汽吹灰或联合吹灰。

对于热空气吹灰,是针对玻璃窑炉粉尘特性和催化剂工艺要求的新吹灰形式,在使用原理上具有优势。若使用现有蒸汽吹灰器改造为热空气吹灰器,现有窑炉的压缩空气量多难以供应吹灰气量需要,会致使一次投资成本高(空压机及配套设备)。热空气吹灰器需根据现场情况具体设计,采用多管分段式吹灰形式以降低瞬间耗气量要求。该方案正在设计、完善中。

3)控制方式选择

现有新上设备均需满足信息化和自动化的要求,控制方式可根据业主厂内现有情况和投资估算进行选择,正常硬件可选择PLC控制形式,如西门子S7-300可满足现有两线共用的脱硝系统需求;对于高配要求,硬件可选用DCS,如ABB的800F系列。国产控制硬件也满足使用要求,可根据现有生产线状况选用。

4 玻璃窑SCR脱硝工艺的设计参考参数

根据工程经验,玻璃窑炉SCR反应器一般参考以下参数。

|

序号

|

项目

|

参考数据

|

说明

|

|

1

|

管道氨气流速

|

5~10m/s

|

|

|

2

|

蒸汽管道流速

|

15~30m/s

|

|

|

3

|

烟道烟气流速

|

15~20m/s

|

|

|

4

|

空气管道流速

|

7~15m/s

|

|

|

5

|

氨水管道流速

|

0.5~1.5m/s

|

|

|

6

|

还原剂存储设备

|

一用一备

|

关键设备

|

|

7

|

稀释风机风量、风压

|

富余1.2倍

|

|

|

8

|

还原剂存储量

|

5天耗量

|

|

|

9

|

蒸发槽能力

|

设计效率下,2倍

|

|

|

10

|

催化剂布置形式

|

有预留层

|

|

|

11

|

反应器烟气温度

|

320~350℃

|

|

|

12

|

催化剂烟气线速度

|

6~7m/s

|

|

|

13

|

催化剂烟气体积速度

|

5000~7000

|

|

|

14

|

催化剂节距

|

大于6mm

|

随着国家对玻璃行业环保要求的提高,玻璃行业环保需求正在扩大,14年上半年也将是第一次集中爆发期。现有脱硝、除尘、脱硫等技术虽在其它行业有较广泛应用,但玻璃脱硝以引进火电脱硝技术为起始,再根据玻璃窑炉的特有工况进行专项优化,将会得到高快速发展。

参考文献:

[1] 大唐集团,燃煤电站烟气脱硝工程技术[M],中国电力出版社,2009

[2] 钟秦,燃煤烟气脱硫脱硝技术及工程实例[M]. 化学工业出版社, 2002

[3] 杨忠灿,文军,徐党旗。燃煤锅炉的选择性催化还原烟气脱硝技术广东电力. 2006(02)

[4] 张战营,刘缙,谢军。浮法玻璃生产技术与设备[M]. 化学工业出版社, 2010

[4] 张战营,刘缙,谢军。浮法玻璃生产技术与设备[M]. 化学工业出版社, 2010

江苏科行环保科技有限公司

江苏盐城亭湖区南洋环保产业园经五路1号

邮编224051,86-0515-88566668,js@cncohen.com

"扫描二维码,关注协会动态"

"扫描二维码,关注协会动态"